简介

能够自动举升卸料的专用汽车。自卸汽车按卸载方式分为后卸式汽车(见图)、底卸式汽车和自卸式汽车列车三种;按动力传动型式分为机械传动式、液力机械传动式、静液压传动式和电传动式;按驱动桥(轴)型式分为后轴驱动、中后轴驱动(三轴车)和全轴驱动等型式;按车身结构特点分为铰接式和整体式两种。矿用自卸汽车主要按卸载方式和传动方式分类。重型自卸汽车是矿区、建筑工地的主要运输设备。类别 露天矿山使用的自卸汽车主要有后卸式、底卸式和自卸式汽车列车。

后卸式汽车 普通用的矿用汽车类型,有双轴式和三轴式两种结构型式。双轴式汽车虽可四轮驱动,但通常为后桥驱动,前桥转向。三轴式汽车由两个后桥驱动,它用于特重型汽车或比较小的铰接式汽车。

底卸式汽车 可分为双轴式和三轴式两种结构型式。

自卸式汽车列车 由一人驾驶两节或两节以上的主挂车组。自卸式汽车列车主要由鞍式牵引车和单轴挂车组成。由于它的装卸部分可以分离,所以无需整套的备用设备。美国还生产双挂式或多挂式汽车列车,主车后带有多个挂车,每个挂车上都装有独立操纵的发动机和一根驱动轴。重型货车多采用列车型式,运输效率较高。矿用自卸汽车根据用途不同,采用不同型式的传动系统:

(1)机械传动式汽车 采用人工操作的常规齿轮变速箱,通常在离合器上装有气压助推器。这是使用最早的一种传动型式,设计使用经验多,加工制造工艺成熟,传动效率可达90%,经济性能好。但是,随着车辆载重量的增加,变速箱档数增多,结构复杂,要求操纵熟练,驾驶员也易疲劳。机械传动仅用于小型矿用汽车上。

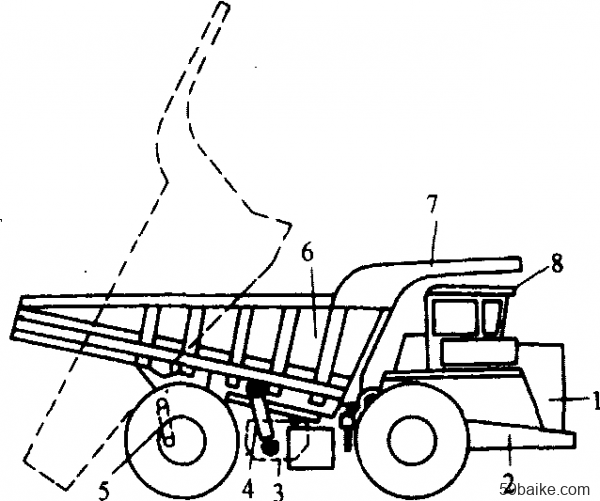

后卸式汽车

1—柴油机;2—车架;3—变速箱;4—举升缸;

5—悬挂缸;6—翻斗;7—护板;8—司机室

(2)液力机械传动式汽车 在传动系统中增加液力变矩器,减少了变速箱档数,省去主离合器,操纵容易,维修工作量小,消除了柴油机波及传动系统的扭振,可延长零件寿命;不足之处是液力传动效率较低。为了综合利用液力和机械传动的优点,某些矿用汽车在低档时采用液力传动,起步后正常运转时使用机械传动。世界上30~100t的矿用自卸汽车大多数采用液力机械传动形式。20世纪80年代以来,随着液力变矩器传递效率和自动适应性的提高,液力机械传动已可完全有效地用于100t以上乃至160t的矿用汽车,车辆性能完全可与同级电动轮汽车媲美。

(3)静液压传动式汽车 由发动机带动的液压泵使高压油驱动装于主动车轮的液压马达,省去了复杂的机械传动件,自重系数小,操纵比较轻便;但液压元件要求制造精度较高,易损件的修复比较困难。主要用于中、小型汽车上。20世纪70年代以来,在一些国家得到发展,如载重量分别为77、104、135、154t 的SFTT85、115、150、170等型矿用自卸汽车均采用这种传动型式。

(4)电传动式汽车 由内燃机或燃气轮机带动一台发电机,以发出的电力驱动与主动车轮连接的电动机,经轮边减速器驱动车轮行走。采用这种传动方式的汽车称为“电传动汽车”,也称电动轮汽车。电传动汽车省去了机械变速系统,便于总体设计布置;减少了维修量,使用操纵方便,并具有爬坡和制动性能好,运输成本低等优点,因此100t以上的大型矿用汽车大多为电传动式汽车。采用架线辅助系统的双能源矿用自卸汽车是电传动汽车的一种发展产品,它适用于深凹露天矿,这种电传动汽车分别采用柴油机、架空输电作为动力,爬坡能力可达18%;在大坡度的固定段上采用架空电源驱动时,汽车牵引电机的功率可达柴油机额定功率的2倍以上,在临时路段上,则由本身的柴油机驱动。这种双能源汽车兼有汽车和无轨电车的优点,牵引功率大,可提高运输车辆的平均行驶速度;而在临时的、经常变化的路段上,不用架空线,可使在装载点和排土场上作业及运输的组织工作简化。

基本构造 自卸汽车由发动机、传动系统、制动系统、转向系统、悬挂装置、举升系统、车架和箱斗(车箱)、车轮等部分组成。

发动机 汽车的原动力,全部是内燃机,其中又以柴油机使用最广,它的自重、转速和经济性均适宜,但扭矩特性较差,必须有合适的传动系统与原动机配合。车用柴油机均装有进气增压器或增压中冷结构,以提高柴油机的输出功率。也可用燃气轮机做原动机,其扭矩特性较好、自重轻;但油耗大、输出转速太高,因要求传动系统有较大的减速比,故传动装置变得庞大笨重,影响它在汽车上的广泛应用。

传动系统 液力机械传动系统的传动路线是柴油机—液力变矩器—变速箱—差速器—半轴—车轮。静液压传动系统的传动路线是发动机—液压泵—液压马达—车轮。电传动系统的传动路线是柴油机发电机动力机组—电动机—轮边减速器—车轮。

制动系统 有行车制动器、停车制动器,对经常工作于坡道环境的矿用汽车,有时还备有应急安全制动系统。常用的制动器是装于车轮内侧的蹄式制动器和钳盘式制动器。制动器的动作借助气压、液压或气液联合驱动。

转向系统 用来控制汽车行驶方向的装置。汽车吨位越大,转向阻力矩也越大,所以多采用动力转向。它是利用发动机的部分动力进行操纵,转向轻便灵敏,并可提高行驶安全性,为防止发动机停转时失去转向能力(如被拖动行驶时),动力转向机构有转向助力和全动力转向等多种方式。在转向助力的结构中装有常见的转向器(转向机),其动作与液压助力系统的操纵阀联动,用液力协助驱动转向传动的杆系。完全动力转向的方向盘(或杆阀)直接操纵控制阀,以接通或截断通往转向油缸的压力油路,使转向油缸动作以克服转向阻力。动力转向绝大部分采用液压传动,结构紧凑,灵敏度高。气动助力转向常用于中、小型载重量的汽车上。

悬挂装置 车身与车桥连接部件的总称,其作用是传递力、缓冲和减振。纯机械悬挂的弹性元件为板簧、螺旋弹簧和扭力杆,机构简单可靠,但悬挂特性较差,多用于载重量较小的汽车。载重量为30t以上的矿用汽车广泛使用油气悬挂,它以密封的氮气为弹性元件,悬挂特性较好,但结构复杂。用一定形状的橡胶块做为悬挂的弹性元件可组成橡胶悬挂,特性与油气悬挂相近。全液压悬挂是一种新型悬挂装置,特性稳定,寿命较长,一般为15000~20000h。

举升系统 常采用静液压系统,由独立的油泵、油箱、控制阀和举升油缸等部件组成。一般采用套接油缸。举升动作有限位装置,靠自重回位。

车架和车厢 车架是汽车整机的基体,由高强度钢板焊成,主要承力件是两根厢形变截面纵梁,它由数根不同形状的横梁连接。铰接车的车架分前后两段,中间用销轴铰接起来。车厢用以承载矿岩,多为高强度钢板焊成,重量约为汽车自重的1/4~1/3。

车厢有后卸、侧卸、底卸和推卸式四类。后卸式最常见。倾卸机构由发动机带动油泵驱动。车厢下有一个或两个油缸,油缸可直接或通过杆系举升车厢。短途运输用车要求满载时举升时间为15~20s;中、长距离用车为1~2min。后卸式汽车车厢多为V形,厢体用各种方向的空心梁加固,空心通道绕布厢体,以引入发动机废气,加热厢体,防止寒季结冻。

车轮 由轮胎和轮辋组成。轮胎是车轮的关键部件,承担传力、缓冲和导向作用。矿用汽车轮胎采用越野花纹胎面,按帘线材料不同分为棉织物、尼龙和钢丝胎;按帘线编织走向不同分为斜交胎和子午胎。以钢丝帘线的子午胎性能最好,内阻力小,弹性好。无内胎轮胎结构简单,胎内涂有自动密封胶,被扎破后可自行封口,但充气较困难。大型电动轮自卸汽车多采用无内胎轮胎。

生产能力和使用数量计算

(1)自卸汽车台班生产能力

式中Go为汽车载重量,可由铭牌查出,t;T为班工作时间,h;η1为载重利用系数,一般取0.9~1.05;K为班工作时间利用系数,三班制可取K=0.75~0.8,二班制取K=0.8~0.85,一班制取K=0.85~0.9;t为从工作面到卸载点卸载后再返回工作面的循环时间,min。

(2)自卸汽车数量计算

式中Mb为工作汽车台数;Ab为露天矿班产量,t/班;C为运输不均衡系数,一般取1.1~1.15;Qb为台班生产能力,t/台·班。

发展简史和趋势 露天开采应用汽车运输始于20世纪30年代中期。60年代初期,美国、加拿大等国矿山重型汽车的最大载重量为60t左右。到60年代中期,已制造出100t的矿用汽车。70年代初,出现了200t的矿用汽车,而70年代中期,载重量为315t的矿用汽车已经问世。美国、加拿大等国矿山使用较多的是载重量为108~154t的矿用汽车。中国已能生产载重量为20~154t的矿用汽车,但在露天矿山使用较多的是20~60t的自卸汽车。由于矿用汽车的技术发展,过去采用铁路运输的矿山多已改用大吨位的自卸汽车,百吨级重型自卸汽车已成为大型露天矿山的标准设备。60年代以来,随着地下无轨开采技术的发展,地下矿用自卸汽车也在美国、加拿大等国的地下矿山逐步推广使用。中国在70年代末期开始使用地下矿用自卸汽车。自卸汽车在结构上的发展趋势是广泛使用电子装置,如发动机上的电子燃料喷射器,电子防抱制动系统,电子式变速器等。汽车电子化在减少汽车的排气污染、降低油耗、提高汽车安全性及舒适性等方面具有显著效果。

公告:协会工作人员免职通知

公告:协会工作人员免职通知 德州:未雨绸缪 重点水利工程建设按下快进键

德州:未雨绸缪 重点水利工程建设按下快进键 阳新新闻:省食品药品监督管理局到女娲医学工程公司调研

阳新新闻:省食品药品监督管理局到女娲医学工程公司调研 地铁汇丨央视《新闻联播》再度聚焦中铁二十一局重点工程建设

地铁汇丨央视《新闻联播》再度聚焦中铁二十一局重点工程建设